|

數控加工中心對刀儀的設計

機床為達到用戶生產設備的精度和效率而安裝的各種精密設備,機床用自動安裝的模板,刀具的相對位置,并根據btais刀具的自動測量結果,零件加工設備精度更高。

近年來,隨著科學技術的發展,機械產品變得越來越復雜和復雜,要求機床能夠適應產品的變化。其次,簡單的數控機床上必須安裝多個刀具,由于刀具類型不同,各點的位置和長度不均勻。必須測量每個刀具并計算刀具的附加值,以便程序可以繼續操作并生產合格零件。另一方面,刀具的手動操作比較復雜,誤差較大,對于需要頻繁更換刀具的小批量生產的零件,增加了刀具的工作時間,降低了加工效率,阻礙了加工的自動化,也使加工的優勢發揮出來中心操作困難。如果使用自動刀調整裝置,則在取下標準刀后,自動校正其他刀與標準刀位置的偏差,使每把刀的刀補既精確又實用。對于產品更新換代頻繁、生產周期短的產品的處理是非常有利的。

點攻擊機由數控機床制成,使用機械觸發傳感器,通過控制刀具移動路徑觸發傳感器。刀具附件簡單,易于維護,提高了生產率,降低了加工成本。

數控銑床加工中心介紹

數控加工中心是將機械設備和數控系統結合起來加工相對復雜零件的高性能自動化機床。數控機床中心是目前世界上生產量最大、應用最廣泛的數控機床之一。其綜合加工能力高:單負荷可進行較多的加工操作,加工精度高,適合加工中等難度的大批量零件;效率比常規設備提高5-10倍,因為它允許執行許多常規設備無法執行的加工過程。因此,它更適合于更復雜的形狀和要求很高的精度,工作在一塊或生產中小型系列。立式加工中心具有直線插補、圓弧插補、快速定位、坐標系調整、刀具偏轉、電源維護、循環啟動、循環設定、自診斷、誤差補償和程序存儲等功能。機床具有良好的動態性能、運動精度的精確控制、穩定恒定的加工精度,能進行鉆、鉆、拔、磨、銑表面、溝槽和表面。

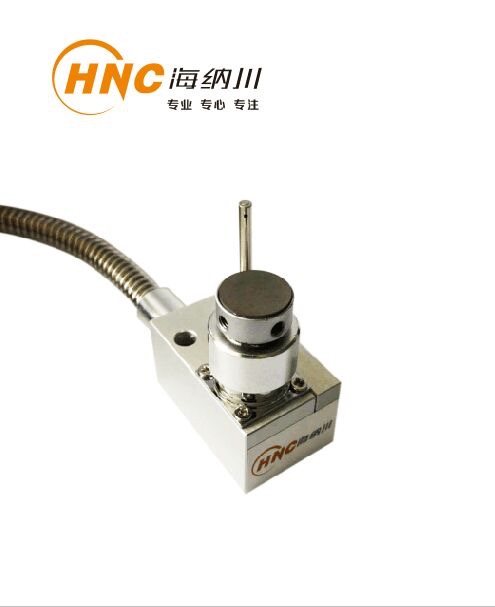

對刀儀的結構及原理

刀具的作用是建立工件坐標系,也就是簡單地確定工件在加工中心工作臺上的位置,這實際上就像找到工件坐標一樣。表坐標系中的切割點。加工中心在選擇刀具之前,垂直于刀具,刀尖刀具刀具項目相對于刀具上的起始件的移動都基于參考件的點(在零件或位置期間已經完成),也可以在裝配或工作站的某個時刻,前提是該點必須與零件定位的參考精度同時進行。

加工過程中刀具磨損或破損的自動控制、報警和補償。未配備刀具的機床上的磨損值補償是一項費力的工作,它需要多次停止以手動測量零件尺寸并手動修改獲得的磨損值。安裝部分攻擊機更方便,特別是HPPA或HPMA機。首先,根據刀具的磨損規律,在干燥一定數量的零件后停止機器并使用調整刀具再次調整刀具就足夠了;而后者在程序中設置要執行的加工循環數,然后執行刀具的單個自動調整就足夠了以便進行修理工作。

基于直線工件自動調整的原理,這種人機調整提供了最小的測量力而無需橫向扭曲。即使是最靈敏、最簡單的工具和最小的直徑,也能實現非常精確的測量。微格柵的內部使用:(1)無機械磨損;(2)長期使用時保持極高的精度;(3)其他產品第二,使用一段時間后精度降低。對于刀具斷裂報警或刀具磨損一定后,根據刀具的允許磨損量設定“極限值”。

對刀儀的作用

通過測量和補償刀具在正負X、正負Y和正負Z六個方向上的偏轉,可以有效地解決由于手動操作刀具而產生的誤差和效率低下的問題。無論使用何種刀具,在銑削輪廓時,必須調整或補償涉及銑削的刀具的所有點或軸,以便完全位于房間坐標系的同一理論點或軸上。對于動態旋轉刀具,除了測量和補償沿刀具長度的偏移量外,還必須測量和補償刀具直徑方向的偏移量(刀具以軸為界的兩個半徑的偏移量)。否則,加工中心無法保證更高的精度。如果使用微調器調整設備,則結果不同,因為自動微調器調整允許您自動設置相對于工件坐標系的微調器偏移值,從而自動建立工件坐標系。在這種情況下,不再需要在加工程序中使用手動輸入來建立工件坐標系。

當刀與刀相對時,刀尖必須與刀尖相對。”“切削點”是指刀具位置的參考點;對于端銑刀,切削點是指該點。刀具的作用是確定工作臺坐標系中切削點(或工件原點)對中的絕對值,測量切削點偏差值,而切削點修正的精度直接影響加工精度。在實際生產中,單刀難以滿足工件的加工要求,一般采用多刀加工。在使用多個刀具的情況下,更換刀具后刀具端點的幾何位置會發生偏移,因此,當不同刀具在不同的起點位置開始工作時,必須確保程序正常運行。該項目的主要技術創新是在機床上設計了一種接觸式自動調整工具,使刀具在數控加工前進行調整,提高了生產率,降低了加工成本。

對刀儀的使用方法

(1) 高精度電子自動刀的使用率是必要的,以嘗試觸發(傳感器)精密測試頭、短時間刀具,利用系統測量裝置測量的機床,通過不同的尖端,在坐標點(x,y,z),然后順“刀垂直用主軸數控加工中心(CNC),進口數控系統面板在M6T1),指令下,把它們放在1個切紙機(z軸)上,而不是用手輪旋轉軸為z軸的脈沖緩慢移動,當測量中心為L的刀的“曝光”尖端時,手輪的Z軸脈沖被設置為第一個齒輪;此時,脈沖手輪的Z軸每轉動一格下降0.01 mm。

(2) 此時Z軸的相對值固定在0,當刀具的點與點攻擊機的板接觸時。1號參考刀的刀尖點目前是測量所有刀具的參考點;該點由手表指針清楚地指示和固定。對于其他刀具,按這對刀具的切割板就足夠了,因此數值在刻度0上進行,這意味著刀具的點正好在參考刀具1的點的參考點上。

(3) 用手輪快速提升Z軸(脈沖設置為100報告),讓手表指針自動返回其位置,然后將1號刀放回刀庫,并在加工中心主軸上更換2號刀。慢慢地讓主軸下降,使其從點擊機的切板上接近,并改變1速飛輪Z軸的沖量;慢慢轉動手輪,使2號刀的點移動“刀”上的切板,直到數值等于零,然后,2號刀具點的位置與1號刀具的參考位置0重合。此時,數控系統中顯示的Z軸的相對值是刀具2長度補償值,該值被輸入到數字控制系統的刀具2長度補償參數列表中。其他刀具也用同樣的方法進行了調整。

結論

數控加工中心采用自動對刀儀加工,大大縮短了加工機床所需的時間,經濟效益可觀。而對于帶有數控機床的自動切刀裝置,則按照刀具加工的規定,在毛坯上,當裝置接收到刀具的信號時,停止機床的數控信號系統,在補償系統中自動測量數值,此時提供數值根據測量的變換值對相關零件進行變換。自動調整刀的使用縮短了試驗刀的工作時間,降低了人為因素,大大提高了自動化水平。

|