|

傳統的數控加工刀具有兩種:刀具刀具和手工試切削。刀具儀器價格昂貴,多配備高檔數控機床,刀具精度較高。試切法簡單易行,但要求機床處于啟動狀態,存在一定的安全隱患。操作不當易發生安全事故。

試切削法的目的是獲得刀具在Z軸和X軸上的偏移補償值。數控車床的加工精度和加工零件的質量直接受人為因素的影響。

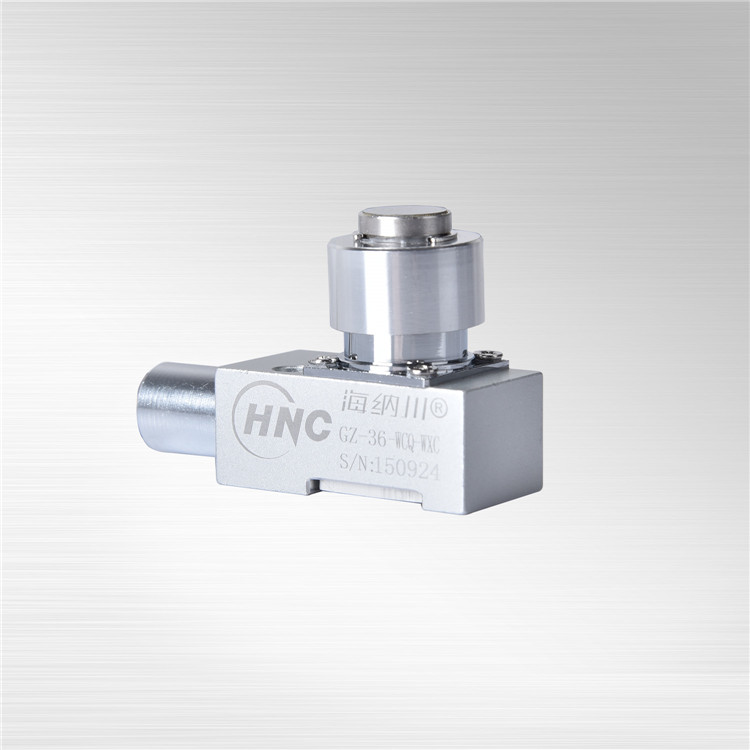

用于一般車削和工程訓練的數控機床大多是滿足功能要求的普通數控機床。為了降低成本,一般不配備自動對刀儀。因此,在使用過程中,刀具一般采用傳統的手工切割方法。對于初次接觸數控車床而缺乏操作經驗的人員,由于操作不熟練、張力或疏忽等因素,在切割工件時對刀具、刀架的運動速度、方向、位置等控制不準確,容易出現撞刀現象,然后導致事故。同時,由于普通數控車床采用前刀架、轉塔刀架,體積較大。在切割一對刀具時,操作者必須把頭伸進機床的防護門(如圖1所示),使其幾乎看不到刀尖的切割情況,對人身安全構成威脅。

針對數控車削加工中傳統的對刀方法的難度和安全性,以及現有對刀方法在對刀效率和設備成本方面的不足,介紹了一種操作簡單、成本低廉的對刀工具。

對刀裝置的結構及特點

切刀裝置的結構主要由本體、百分表(含觸點)、上壓蓋、氣泡水平儀等部分組成。兩個百分表水平固定在鋁合金材料外殼內,在對刀裝置上安裝氣泡水準儀,保證對刀裝置水平放置在主軸夾頭上。在該裝置的上蓋上設計有一個方孔,以便于調整百分表的刻度盤。在刀具上,車刀的刀尖與百分表的觸點接觸,觀察兩個百分表上的指針讀數,從而得到刀具在X軸和z軸方向上的偏移值。為了節省切削時間,提高切削效率,可以更換百分表的觸點,增加刀尖與觸點的接觸面積。

1)操作簡便。在使用過程中,只需將主體零件作為工件插入車床卡盤,就可以進行z軸和X軸方向的刀具調整,操作簡單方便。

2)安全與穩定。與試切法相比,該裝置可以在不影響機床啟動狀態的情況下完成切刀操作。同時,在切刀過程中,操作人員無需將頭部放入床上觀察切刀情況。提高了刀具操作的安全性,減少了安全事故的發生。

3)效率高。用較大的零件代替千分表的觸點,增加了刀尖與觸點的接觸面積,縮短了切削時間,提高了切削效率。

4)低成本。該裝置主要由主體部分和百分表組成。與自動對刀儀相比,工藝簡單,成本低。

對刀裝置具有的特點:

假設z軸長度為142mm,X軸直徑為54mm。調試好切刀裝置后,開始切刀操作。將切刀裝置夾在數控車床的三爪卡盤上,觀察水平水柱并調整裝置,直到水平水柱顯示切刀裝置的放置水平。在不啟動主軸的情況下,移動刀架并緩慢移動刀尖,使其靠近千分表觸點。當刀尖在z軸方向接觸千分表時,觀察千分表指針。當指針指向預調位置時,讀出千分表上顯示的z軸方向值,加工后輸入相應的刀具偏差寄存器。當切割器裝置的接觸被設置為零時,遠離爪面的長度(142mm)與坯料的實際長度之間存在差異。偏移寄存器中的值就是差值。如果坯料需要延長60mm,差值為142-60=82(mm)。然后在z軸方向輸入82mm到偏差寄存器中,并按顯示屏上的測量鍵保存z軸方向偏差值。這種差異,也顯示在數控車床的顯示屏上,可以直接讀取。

對刀裝置的使用方法

數控車削加工與普通車削加工的區別:普通車床加工零件,操作者通過量具和機床手輪相互配合,建立刀具與工件位置的關系,當刀具位置不確定時,操作者可以隨時調整時間;在數控加工過程中,工件是一次性夾緊的,一般是多刀位的連續加工,因此確定刀位與工件加工位置的關系就顯得尤為重要,這就是刀具的加工過程。刀具操作是獲取刀具X軸和Z軸的偏置補償值,直接影響零件的加工精度。

X軸方向對刀原理同上,刀尖接觸X軸上的千分表觸點,觀察千分表讀數。直到指針指向預調試位置,直接在刀具偏置寄存器中輸入X軸方向54mm,按顯示器上的測量鍵,輸入并保存X軸方向偏置值。

對刀儀的應用效果和范圍

實驗結果表明,該裝置能夠滿足傳統刀具的安全性和精度要求。安全適用,具有很大的應用價值和推廣價值。

該刀具副還可作為數控車床的刀架,用于檢測重復定位精度和反向間隙精度。目前,通常采用磁表架和百分表來檢測上述精度。這種方法可能會由于臺座缺少磁力或臺座松動而導致測量過程中出現誤差。此外,檢測到X方向后,應再次調整桌座和桌桿的位置和方向,以便檢測到Z方向。工藝比較復雜,安裝在卡盤上的切刀裝置可以避免上述問題,而且可以方便快捷地完成。

結論

針對數控機床傳統的對刀問題,設計了一種簡單可靠的對刀儀。給出了該裝置的詳細結構設計,分析了其應用原理和方法。在不同的數控機床上用刀具對裝置進行了一系列的實驗,企業的反饋效果表明,刀具對裝置在刀具對精度和刀具對效率方面比傳統的試切方法有更大的優勢。本實用新型還可用于檢測車床刀架的重復定位精度和反向間隙精度,簡單、高效、安全、經濟。

|