|

對刀儀對刀原理解析

一、刀位點

刀位點是刀具上的一個基準點,刀位點相對運動的軌跡即加工路線,也稱編程軌跡。

二、對刀和對刀點

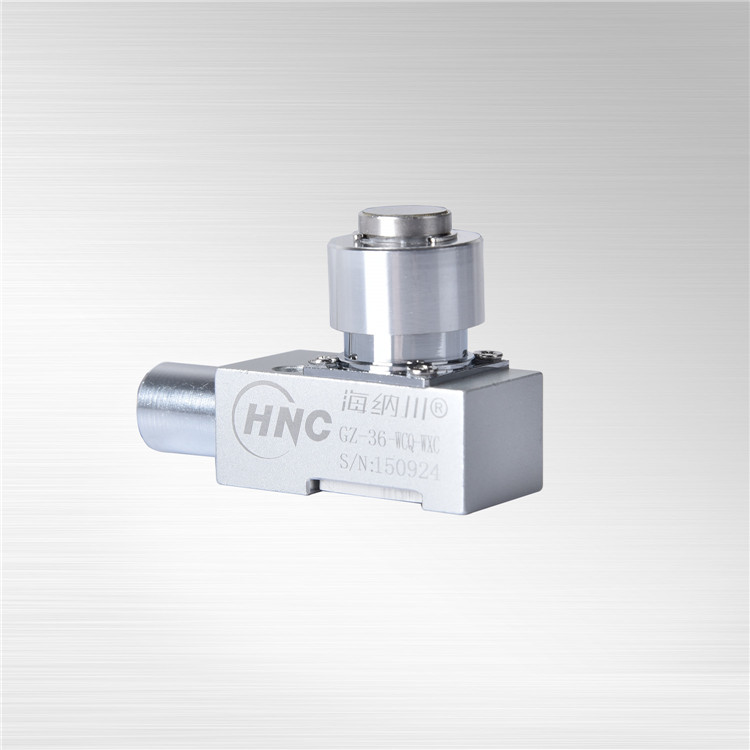

對刀是指操作者在啟動數(shù)控程序前,通過一定的測量手段使刀尖與對刀儀重合。該對刀儀可用于對刀。其操作相對簡單,測量數(shù)據(jù)相對準確。在數(shù)控機床上定位夾具并安裝零件后,使用量塊、塞尺、千分表等,用數(shù)控機床上的坐標對刀具進行設(shè)置。對于操作者來說,刀具點的確定是非常重要的,它直接影響到零件的加工精度和程序控制的精度。在批量生產(chǎn)過程中,應(yīng)注意刀位的重復(fù)精度。操作人員需要加深對數(shù)控設(shè)備的了解,掌握更多的刀具設(shè)置技能

1、對刀點的選擇原則

在機床上容易找正,在加工中便于檢查,編程時便于計算,而且對刀誤差小。

對刀點可以選擇零件上的某個點(如零件的定位孔中心),也可以選擇零件外的某一點(如夾具或機床上的某一點),但必須與零件的定位基準有一定的坐標關(guān)系。

提高對刀的準確性和精度,即便零件要求精度不高或者程序要求不嚴格,所選對刀部位的加工精度也應(yīng)高于其他位置的加工精度。

選擇接觸面大、容易監(jiān)測、加工過程穩(wěn)定的部位作為對刀點。

對刀點盡可能與設(shè)計基準或工藝基準統(tǒng)一,避免由于尺寸換算導(dǎo)致對刀精度甚至加工精度降低,增加數(shù)控程序或零件數(shù)控加工的難度。

為了提高零件的加工精度,對刀點應(yīng)盡量選在零件的設(shè)計基準或工藝基準上。例如以孔定位的零件,以孔的中心作為對刀點較為適宜。

對刀點的精度既取決于數(shù)控設(shè)備的精度,也取決于零件加工的要求,人工檢查對刀精度以提高零件數(shù)控加工的質(zhì)量。尤其在批生產(chǎn)中要考慮到對刀點的重復(fù)精度,該精度可用對刀點相對機床原點的坐標值來進行校核。

2、對刀點的選擇方法

對于數(shù)控車床或車銑加工中心類數(shù)控設(shè)備,由于中心位置(X0,Y0,A0)已有數(shù)控設(shè)備確定,確定軸向位置即可確定整個加工坐標系。因此,只需要確定軸向(Z0或相對位置)的某個端面作為對刀點即可。

對于三坐標數(shù)控銑床或三坐標加工中心,相對數(shù)控車床或車銑加工中心復(fù)雜很多,根據(jù)數(shù)控程序的要求,不僅需要確定坐標系的原點位置(X0,Y0,Z0),而且要同加工坐標系G54、G55、G56、G57等的確定有關(guān),有時也取決于操作者的習(xí)慣。對刀點可以設(shè)在被加工零件上,也可以設(shè)在夾具上,但是必須與零件的定位基準有一定的坐標關(guān)系,Z方向可以簡單的通過確定一個容易檢測的平面確定,而X、Y方向確定需要根據(jù)具體零件選擇與定位基準有關(guān)的平面、圓。

對于四軸或五軸數(shù)控設(shè)備,增加了第4、第5個旋轉(zhuǎn)軸,同三坐標數(shù)控設(shè)備選擇對刀點類似,由于設(shè)備更加復(fù)雜,同時數(shù)控系統(tǒng)智能化,提供了更多的對刀方法,需要根據(jù)具體數(shù)控設(shè)備和具體加工零件確定。

對刀點相對機床坐標系的坐標關(guān)系可以簡單地設(shè)定為互相關(guān)聯(lián),如對刀點的坐標為(X0,Y0,Z0),同加工坐標系的關(guān)系可以定義為(X0+Xr,Y0+Yr,Z0+Zr),加工坐標系G54、G55、G56、G57等,只要通過控制面板或其他方式輸入即可。這種方法非常靈活,技巧性很強,為后續(xù)數(shù)控加工帶來很大方便。

一旦因為編程參數(shù)輸入錯誤,機床發(fā)生碰撞,對機床精度的影響是致命的。所以對于高精度數(shù)控車床來說,碰撞事故要杜絕。

3、碰撞發(fā)生的最主要的原因:

a.對刀具的直徑和長度輸入錯誤;

b.對工件的尺寸和其他相關(guān)的幾何尺寸輸入錯誤以及工件的初始位置定位錯誤;

c.機床的工件坐標系設(shè)置錯誤,或者機床零點在加工過程中被重置,而產(chǎn)生變化,機床碰撞大多發(fā)生在機床快速移動過程中,這時候發(fā)生的碰撞的危害也最大,應(yīng)絕對避免。

所以操作者要特別注意機床在執(zhí)行程序的初始階段和機床在更換刀具的時候,此時一旦程序編輯錯誤,刀具的直徑和長度輸入錯誤,那么就很容易發(fā)生碰撞。

在程序結(jié)束階段,數(shù)控軸的退刀動作順序錯誤,那么也可能發(fā)生碰撞。

為了避免上述碰撞,操作者在操作機床時,要充分發(fā)揮五官的功能,觀察機床有無異常動作,有無火花,有無噪音和異常的響動,有無震動,有無焦味。發(fā)現(xiàn)異常情況應(yīng)立即停止程序,待機床問題解決后,機床才能繼續(xù)工作。

三、零點漂移現(xiàn)象

零漂現(xiàn)象是由于數(shù)控設(shè)備周圍環(huán)境的影響,在相同的切削條件下,對于相同的設(shè)備,使用相同的夾具、數(shù)控程序、刀具,加工相同的零件,出現(xiàn)加工尺寸不一致或精度降低的現(xiàn)象。

零漂現(xiàn)象主要表現(xiàn)在數(shù)控加工精度的降低或可以理解為數(shù)控加工精度的不一致。零漂現(xiàn)象是數(shù)控加工過程中不可避免的現(xiàn)象,由于數(shù)控設(shè)備具有普遍性,一般受數(shù)控設(shè)備周圍環(huán)境的影響,嚴重時會影響數(shù)控設(shè)備的正常工作。影響零點漂移的原因有很多,包括溫度、冷卻液、刀具磨損、主軸轉(zhuǎn)速和進給速度。

四、刀具半徑補償

在零件輪廓工中,由于刀具總有一定的半徑如銑刀半徑,刀具中心的運動軌跡并不等于所需加工零件的實際軌跡,而是需要偏置一個刀具半徑值,這種偏移習(xí)慣上成為刀具半徑補償。因此,進行零件輪廓數(shù)控加工時必須考慮刀具的半徑值。需要指出的是,UG/CAM數(shù)控程序是以理想的加工狀態(tài)和準確的刀具半徑進行編程的,刀具運動軌跡為刀心運動軌跡,沒有考慮數(shù)控設(shè)備的狀態(tài)和刀具的磨損程度對零件數(shù)控加工的影響。因此,無論對于輪廓編程,還是刀心編程,UG/CAM數(shù)控程序的實現(xiàn)必須考慮刀具半徑磨損帶來的影響,合理使用刀具半徑補償。

五、刀具長度補償

在數(shù)控銑、鏜床上,當(dāng)?shù)毒吣p或更換刀具時,使刀具刀尖位置不在原始加工的編程位置時,必須通過延長或縮短刀具長度方向一個偏置值的方法來補償其尺寸的變化,以保證加工深度或加工表面位置仍然達到原設(shè)計要求尺寸。

六、刀具補償

經(jīng)過一定時間的數(shù)控加工后,刀具的磨損是不可避免的,其主要表現(xiàn)在刀具長度和刀具半徑的變化上,因此,刀具磨損補償也主要是指刀具長度補償和刀具半徑補償。

七、裝夾原點

裝夾原點常見于帶回轉(zhuǎn)(或擺動)工作臺的數(shù)控機床和加工中心,比如回轉(zhuǎn)中心,與機床參考點的偏移量可通過測量存入數(shù)控系統(tǒng)的原點偏置寄存器中,供數(shù)控系統(tǒng)原點偏移計算用。

八、機床坐標系

數(shù)控機床的坐標軸命名為機床直線運動的笛卡爾坐標系,其坐標命名為X、y、Z,一般稱為基本坐標系。以X、y、Z坐標軸或與X、y、Z坐標軸平行的坐標軸為中心的運動分別稱為a軸、b軸、c軸。a B C的正方向是根據(jù)右手螺旋定律確定的。

Z軸:一般將傳遞切削力的主軸定義為Z軸。對于具有刀具旋轉(zhuǎn)的機床,如鏜床、銑床、鉆床等,刀具旋轉(zhuǎn)的軸稱為Z軸。

X軸:X軸通常平行于工件夾緊面,垂直于Z軸。對于帶有刀具旋轉(zhuǎn)的機床,如臥式銑床和臥式鏜床,從機床主軸到工件的方向上,右手方向是X軸的正方向。當(dāng)Z軸垂直時,對于單柱立式銑床等機床,從刀軸方向到立柱方向,右手方向是X軸的正方向。

y軸:y軸垂直于x軸和z軸,其方向可根據(jù)已確定的x軸和z軸根據(jù)直角坐標系確定。

旋轉(zhuǎn)軸的定義也符合右手定則。繞x軸的旋轉(zhuǎn)是a軸,繞y軸的旋轉(zhuǎn)是b軸,繞z軸的旋轉(zhuǎn)是c軸。

機床的原點就是機床坐標系的原點。機床上有一些固定的基準線,如主軸中心線;還有一些固定的基準面,如工作臺、主軸端面、工作臺側(cè)面等。當(dāng)機床坐標軸的回到原來的手動點,機床的原始點的位置可以由參考線和參考平面之間的距離在每個坐標軸組件,這是數(shù)控機床的操作手冊中描述。

|